Accessibility Tools

Os cursos de graduação em Engenharia Metalúrgica e Engenharia de Materiais, oferecidos pelo Departamento de Engenharia Metalúrgica e de Materiais (DMM), foram contemplados com o selo de cinco estrelas na avaliação do Guia da Faculdade, organizado pela Quero Educação em parceria com o jornal Estadão.

Os cursos de graduação em Engenharia Metalúrgica e Engenharia de Materiais, oferecidos pelo Departamento de Engenharia Metalúrgica e de Materiais (DMM), foram contemplados com o selo de cinco estrelas na avaliação do Guia da Faculdade, organizado pela Quero Educação em parceria com o jornal Estadão.

Essa avaliação destaca a excelência acadêmica e o compromisso do DMM com a formação de profissionais qualificados para o mercado e a pesquisa científica, reafirmando sua relevância no cenário educacional brasileiro.

A classificação com a nota máxima reconhece a qualidade dos cursos e reforça a importância do contínuo aprimoramento nas áreas de Engenharia Metalúrgica e Engenharia de Materiais.

Confira AQUI o Guia da Faculdade – Engenharia de Metalúrgica

Confira AQUI o Guia da Faculdade – Engenharia de Materiais

Fonte: Guia da Faculdade

Publicado em: 22/20/2024

Um momento muito especial para a vida acadêmica: na quarta-feira, 9/10, 194 estudantes formandos receberam o diploma de Dignidade Acadêmica da Universidade Federal do Rio de Janeiro (UFRJ)

Um momento muito especial para a vida acadêmica: na quarta-feira, 9/10, 194 estudantes formandos receberam o diploma de Dignidade Acadêmica da Universidade Federal do Rio de Janeiro (UFRJ)

Raphael Értola, discente do PEMM/COPPE, recebeu o diploma de Dignidade Acadêmica da Universidade Federal do Rio de Janeiro (UFRJ) na categoria Cum Laude.

O diploma de Dignidade Acadêmica é uma honraria concedida anualmente em três categorias: Cum Laude, Magna Cum Laude e Summa Cum Laude, de acordo com o coeficiente de rendimento acumulado (CRA) do estudante, que considera os conceitos obtidos nas disciplinas cursadas durante toda a graduação. Os critérios são estabelecidos pela Resolução nº 21/2019, da Pró-Reitoria de Graduação (PR-1). Conduziram a cerimônia o reitor da UFRJ, Roberto Medronho, a vice-reitora, Cássia Turci, e a pró-reitora de Graduação, Maria Fernanda Quintela.

Saiba mais AQUI!

Fonte: CONEXÃO UFRJ

A COPPE/UFRJ lançou recentemente um vídeo emocionante onde alunos dos 2º e 3º períodos de 2024 compartilham suas motivações e expectativas ao ingressar nos programas de mestrado e doutorado da instituição. No vídeo, os estudantes enfatizam a relevância internacional da COPPE como um fator chave em suas escolhas acadêmicas, além de expressarem grandes expectativas para suas trajetórias futuras.

A COPPE/UFRJ lançou recentemente um vídeo emocionante onde alunos dos 2º e 3º períodos de 2024 compartilham suas motivações e expectativas ao ingressar nos programas de mestrado e doutorado da instituição. No vídeo, os estudantes enfatizam a relevância internacional da COPPE como um fator chave em suas escolhas acadêmicas, além de expressarem grandes expectativas para suas trajetórias futuras.

A recepção contou com a presença da aluna de Mestrado da Metalmat Bárbara, que espera aprofundar seus conhecimentos e um alcance internacional para finalizar sua linha de pesquisa, reforçando o poder de alcance e infraestrutura da COPPE.

Assista ao vídeo completo AQUI.

Fonte: Instagram da COPPE

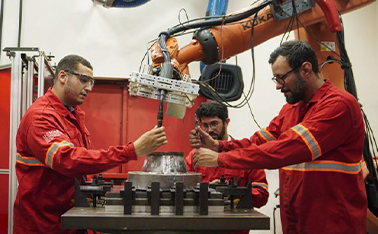

Pesquisadores da Metalmat e do Programa Engenharia Elétrica (PEE) da Coppe/UFRJ desenvolveram um processo inovador para fabricação de peças essenciais para diversos setores industriais. A técnica envolve controle, automação, robótica, desenvolvimento de software, e permite a fabricação de peças por dois sistemas robóticos independentes, operando em perfeita sincronia.

Pesquisadores da Metalmat e do Programa Engenharia Elétrica (PEE) da Coppe/UFRJ desenvolveram um processo inovador para fabricação de peças essenciais para diversos setores industriais. A técnica envolve controle, automação, robótica, desenvolvimento de software, e permite a fabricação de peças por dois sistemas robóticos independentes, operando em perfeita sincronia.

Chamado de Waam (Manufatura Aditiva com Arco e Arame), esse método foi testado em uma unidade piloto para fabricação de flange de aço, montada na Coppe, onde robôs industriais, soldas e um software desenvolvido pela própria Coppe, chamado iWaam, gerenciam todo o sistema. O projeto, que conta com financiamento e parceria da Shell e Embrapii, foi desenvolvido por pesquisadores do Laboratório Nacional de Tecnologia de Soldagem (LNTSold) e do Grupo de Simulação e Controle em Automação e Robótica (Gscar).

Segundo o professor João Payão, nosso professor do PEMM, “flange é uma peça que se usa em tudo quanto é lugar. Não se fazem mil quilômetros de peça, então você une trechos com flanges. Segundo ele, o projeto é em parceria com a Shell, mas este flange pode ser usado na indústria aeronáutica, militar, ferroviária, aeroespacial, pois tem propriedades especiais de resistência a tração, impacto, corrosão, fadiga, fluência, gravitação. Peças feitas com essa técnica (waam) são muitas vezes melhores que peças feitas com outros processos, como a fundição e o forjamento”, explica.

Essa tecnologia atingiu o grau de maturidade tecnológica (TRL8), ou seja, está pronto para operação industrial e comercial. Ela foi certificada pela empresa LRQA (Lloyds), atestando a capacidade de produzir flanges para a indústria de óleo e gás, atingindo especificações muito rigorosas com alto grau de confiabilidade.

Os pesquisadores do Gscar, orientados pelo professor Fernando Lizarralde, desenvolveram o software que permite operar em perfeita sincronia dois robôs independentes – um braço robótico e a mesa sobre a qual a impressão é feita, e que se inclina e gira suavemente durante o processo de impressão. “Estamos usando Inteligência Artificial (IA) para monitorar os parâmetros do processo, que traz uma economia em energia, emissão de CO² e descarte de materiais, absurda se comparada com o forjamento, um processo de manufatura mais convencional”, afirma o pesquisador Marcel Mendes.

Uma das vantagens do método Waam é que ele permite uma produção mais rápida e eficiente de peças grandes em comparação a máquinas que usam pó metálico. Segundo Marcel Mendes, “com o nosso framework (iWaam), temos um digital twin, com qual conseguimos ter visualização 3D, monitorar os robôs e os parâmetros da soldagem, detectar possíveis anomalias com muita rapidez”.

O professor Payão também menciona que o método Waam oferece flexibilidade no desenvolvimento de peças, “utilizando outra técnica manufatureira como o forjamento, qualquer modificação que fosse necessária, iria requerer um novo modelo, um novo molde. O que demoraria semanas. Na soldagem (manufatura) aditiva, eu pego num pen drive, coloco no computador, faço em minutos. Em fundição levaria semanas, meses. O almoxarifado para armazenar os modelos e moldes teria o tamanho de um pequeno prédio. Com manufatura aditiva, basta um pen drive”, comparou.

No início do projeto, a Shell incentivou a equipe a buscar conhecimentos avançados sobre essa tecnologia. Assim, em parceria com a Universidade de Cranfield, na Inglaterra, os pesquisadores aprenderam inovações que aceleraram seu desenvolvimento.

Eficiência energética e redução de resíduos

A fabricação convencional consome 69 mil joules de energia, enquanto o Waam consome apenas 11 mil

A produção convencional gera uma pegada de carbono de 10 mil kg de CO2, contra apenas 700 kg com o Waam

Além disso, enquanto o método tradicional gera 169 kg de resíduos, o Waam produz apenas 63 kg, provando sua viabilidade e eficiência

Fonte: COPPE | UFRJ

Acompanhe a programação do Painel PEMM 2024, que acontecerá entre os dias 07 a 09 de outubro de 2024.

Acompanhe a programação do Painel PEMM 2024, que acontecerá entre os dias 07 a 09 de outubro de 2024.

Apresentações Orais: Centro de Tecnologia, Bloco F - Sala F-222

Coffee Break e apresentações da modalidade Pôster: Centro de Tecnologia, Bloco F - Sala F-227

Confira a lista completa das apresentações AQUI.

Confira a programação completa AQUI